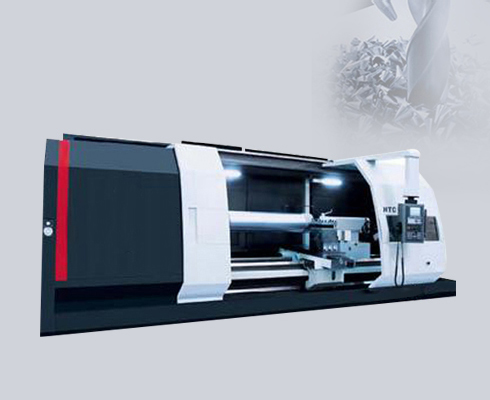

CAK数控车床对刀是确定刀具与工件之间的关系,建立工件坐标系,为后续加工做好准备。在编程时需设定工件坐标系,它是以工件上的某一点为坐标原点建立起来的 X-Z 直角坐标系统。G92 指令对刀后基准刀刀位点恰好处于程序起点位置,这种方法便于检查对刀的准确性和监控设备安全性,在教学实习实训中应用广泛。G54~G59 指令对刀需将工件零点的机床坐标输入到数控系统软件的零点偏置寄存器参数中,但加工前刀架不必处于程序起点位置,便于批量生产,在生产中应用更广泛。

目前,CAK数控车床对刀最普遍和可靠的方法是试切对刀法。这种方法直接用刀具试切工件来确定刀尖和工件的位置关系。G54 工件坐标系下的试切对刀,通常把编程原点设在工件的右端面中心、采用直径编程。水平方向为 Z 坐标,竖直方向为 X 坐标,工件的端面坐标值即为 Z 轴的数值,工件外圆直径值即为 X 轴的数值。对刀时,首先对工件右端面车削一次,此时刀尖离 Z 坐标距离为 0,此处 Z 坐标的值为 0;当刀具车削工件外圆时,被车外圆的直径值即为 X 坐标值。CAK数控车床在加工前,必须对每把刀具进行对刀,如果对刀不正确,可能影响加工精度,撞坏刀具,损坏机床甚至发生安全事故。